今天我們來聊一聊螺栓的扭力是如何衰減的,從使用螺栓的原因、螺栓擰緊原理、動態扭矩、靜態扭矩和扭力衰減等方面來探討。

1、為什么使用螺栓?

?裝配簡單?拆卸方便?效率高?成本低

2、擰緊基本術語與原理

2.1 擰緊及其原理

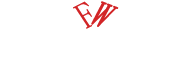

擰緊原理

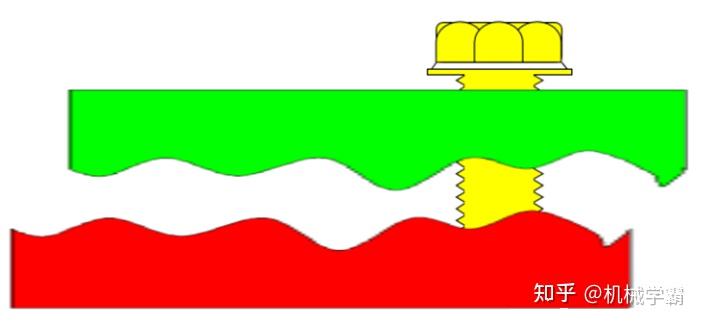

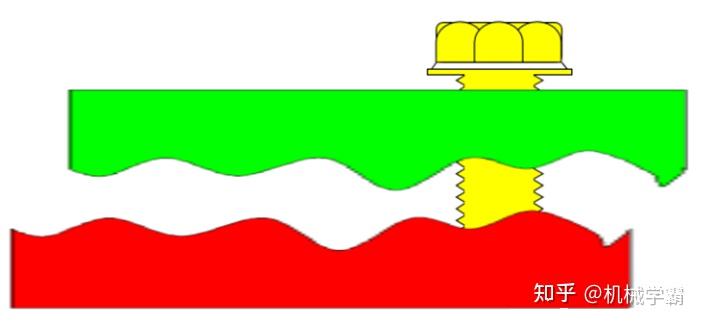

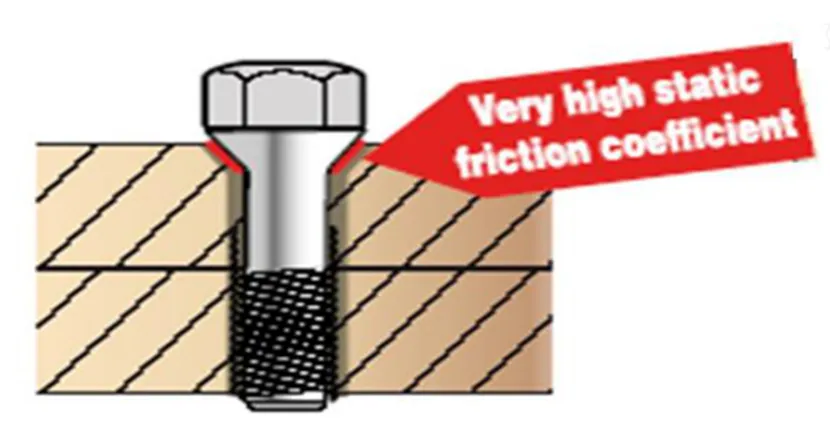

螺栓插入被連接件,利用螺母或內螺紋擰緊使螺栓拉伸變形,這種彈性變形產生了軸向的拉力,將被夾零件擠壓在了一起,稱為預緊力。

理論上,只要產生了足夠的夾緊力,完全可以保證被夾零件在震動、高低溫等惡劣環境下安全工作,而不必使用涂膠等輔助方法。

2.2 如何擰緊螺栓-扭矩

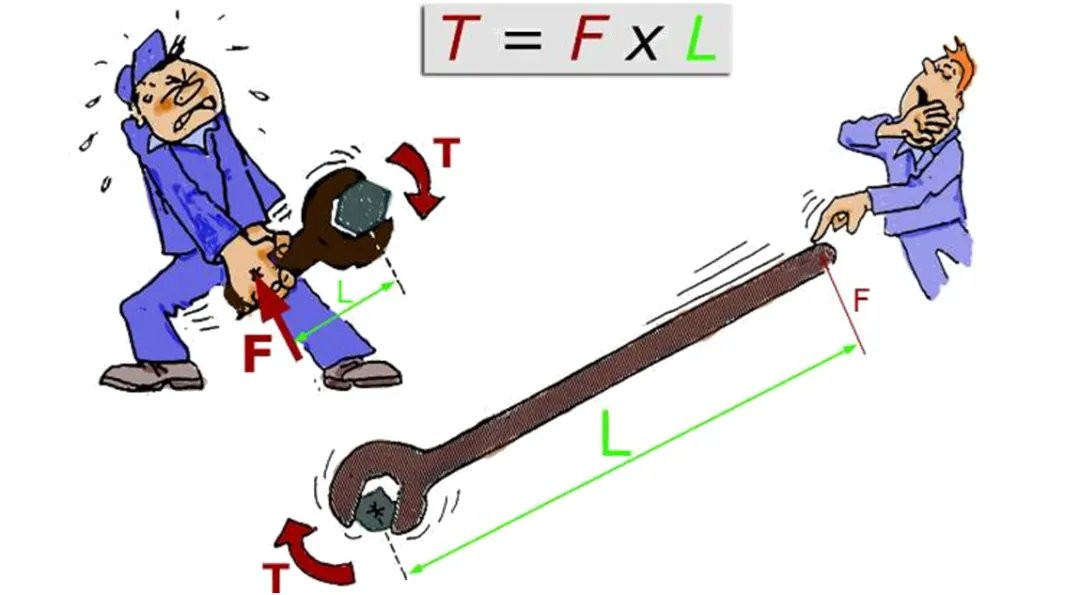

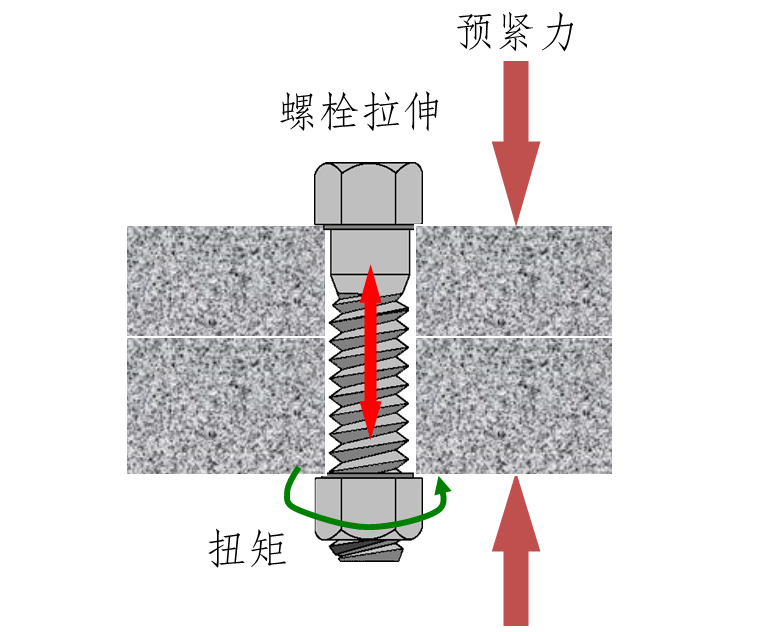

為了擰緊螺栓, 必須施加力以便擰緊螺母/螺絲。

扭矩(T)=力(F)×力臂(L)

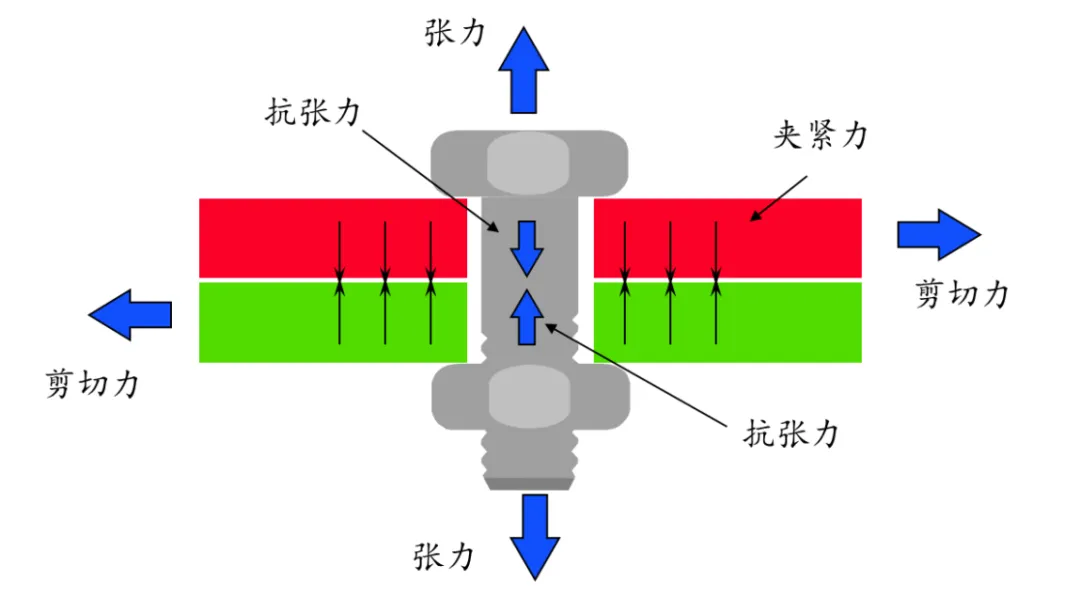

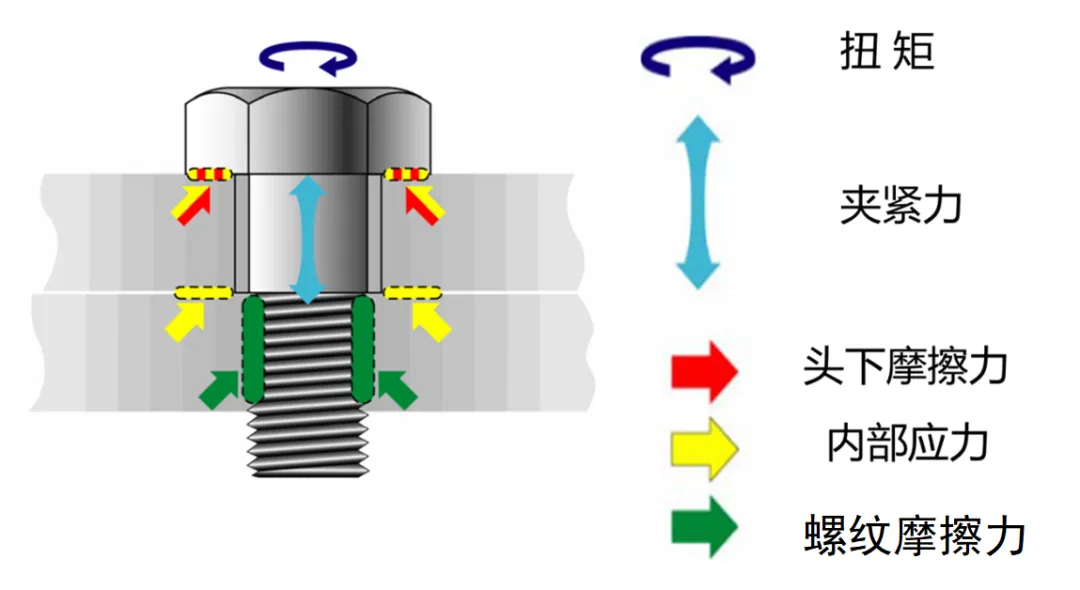

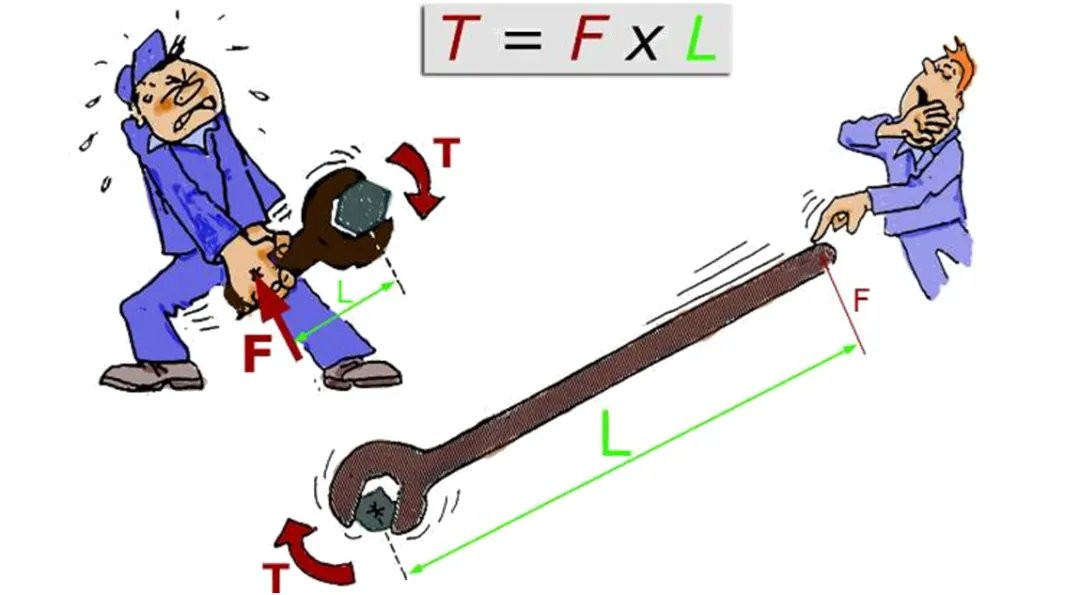

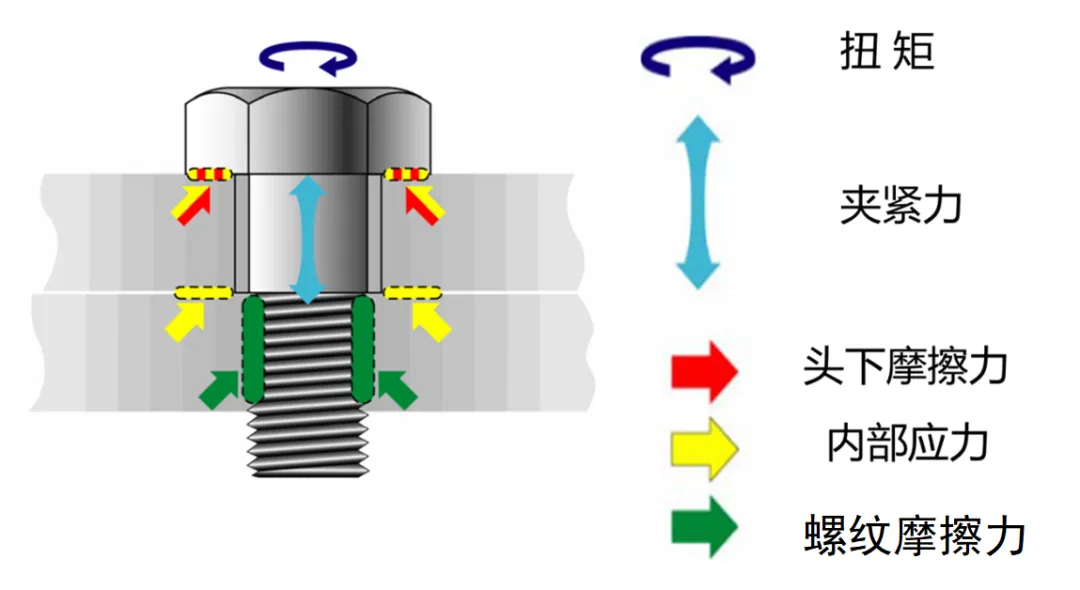

2.3 螺栓連接件中的力

?旋轉螺母或螺絲使螺桿受力伸長;

?螺桿伸長產生的夾緊力把連接件夾緊;

?我們需要的是連接件中的夾緊力。

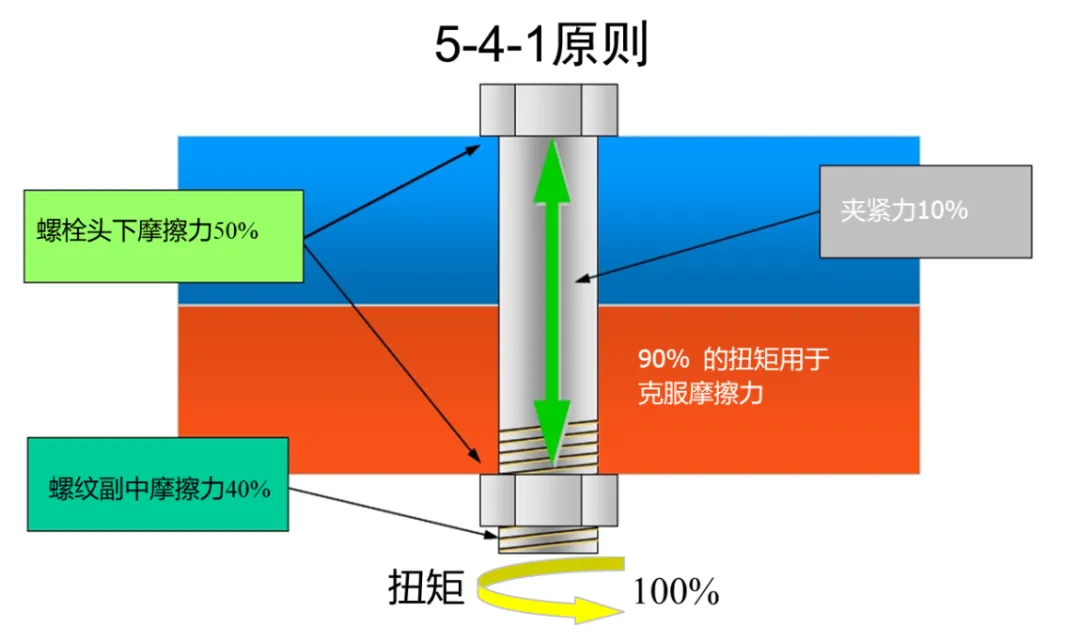

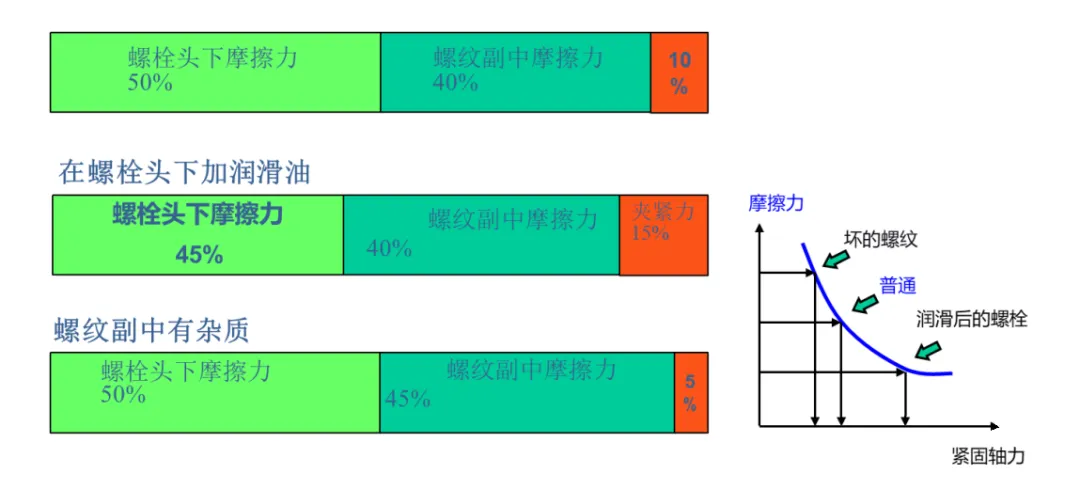

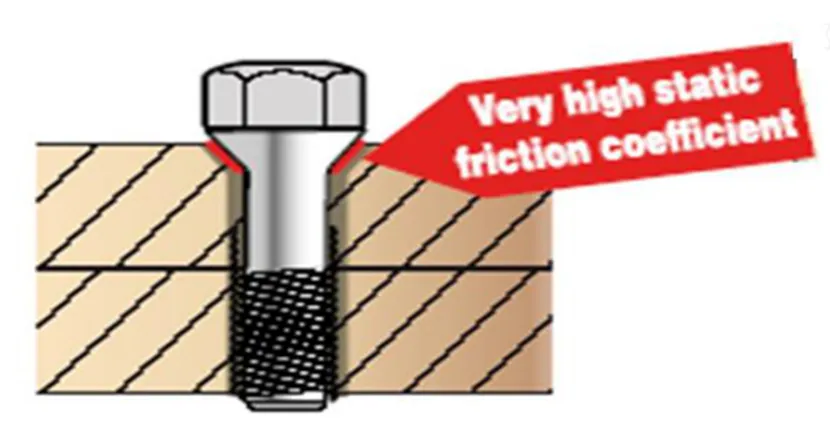

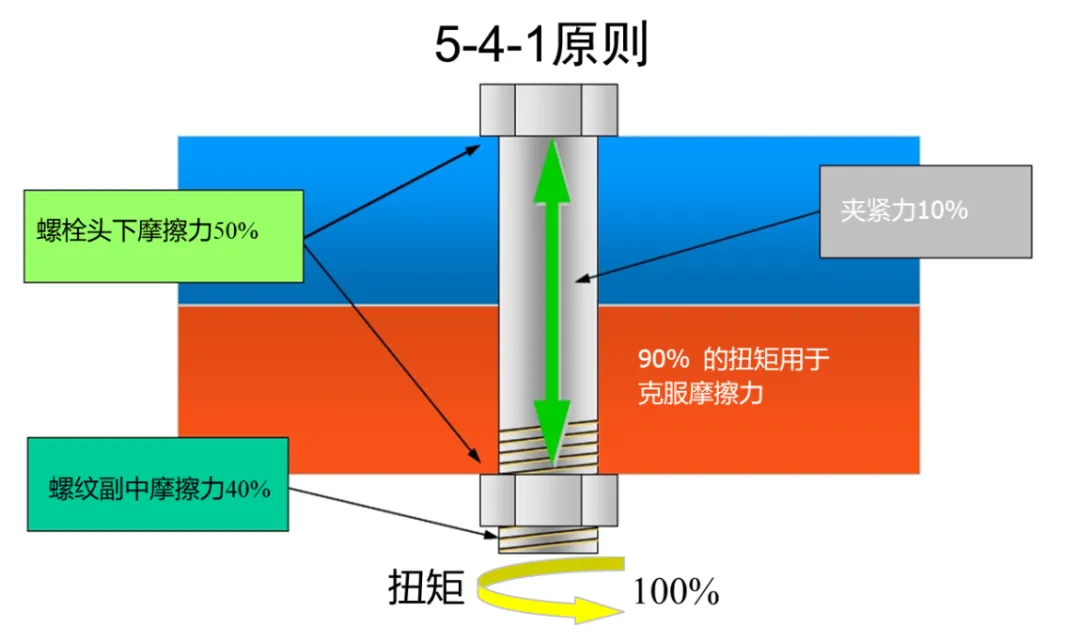

? 90%的扭矩被摩擦力消耗;

? 只有10%的扭矩轉化為夾緊力。

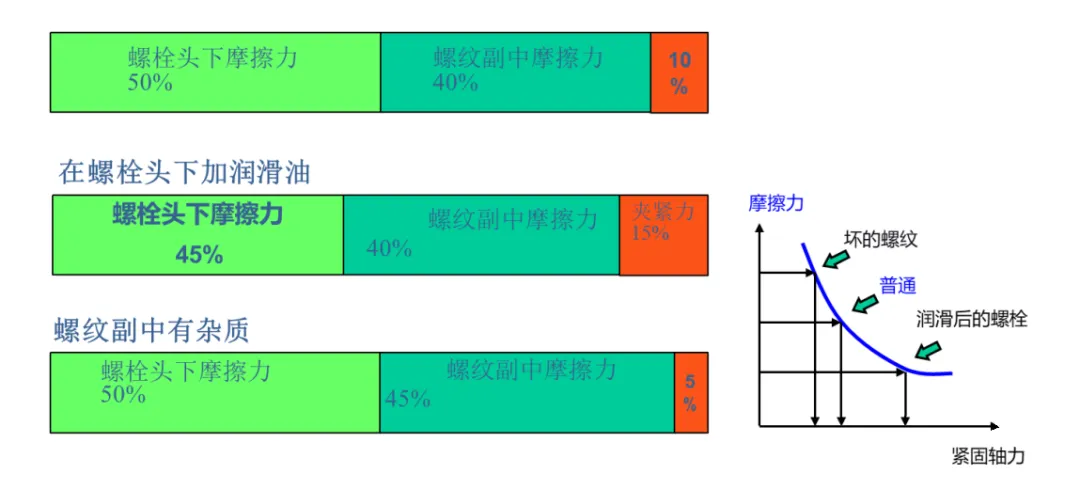

夾緊力與摩擦力的關系與影響

螺紋連接狀態的分類

定義來源:ISO5393“螺紋緊固件用旋轉式氣動裝配工具性能試驗方法”

(國標對應版本為GB/T26547-2011)。

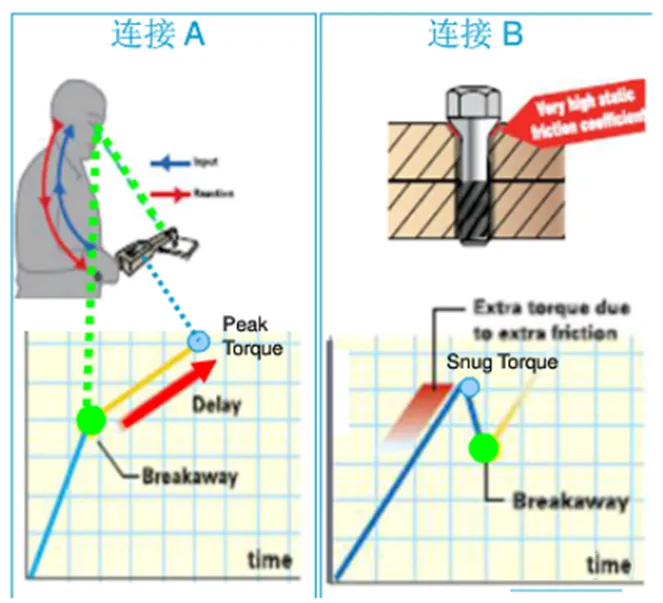

A. 硬連接:到達貼合點后,旋轉30°以內達到目標扭矩;

B. 軟連接:到達貼合點后,旋轉720°(2 圈)以上達到目標扭矩;

C. 中性連接:到達貼合點后,旋轉內30°-720°(2 圈內)達到目標扭矩

扭矩的過扭程度受連接件硬度以及工具轉速影響。

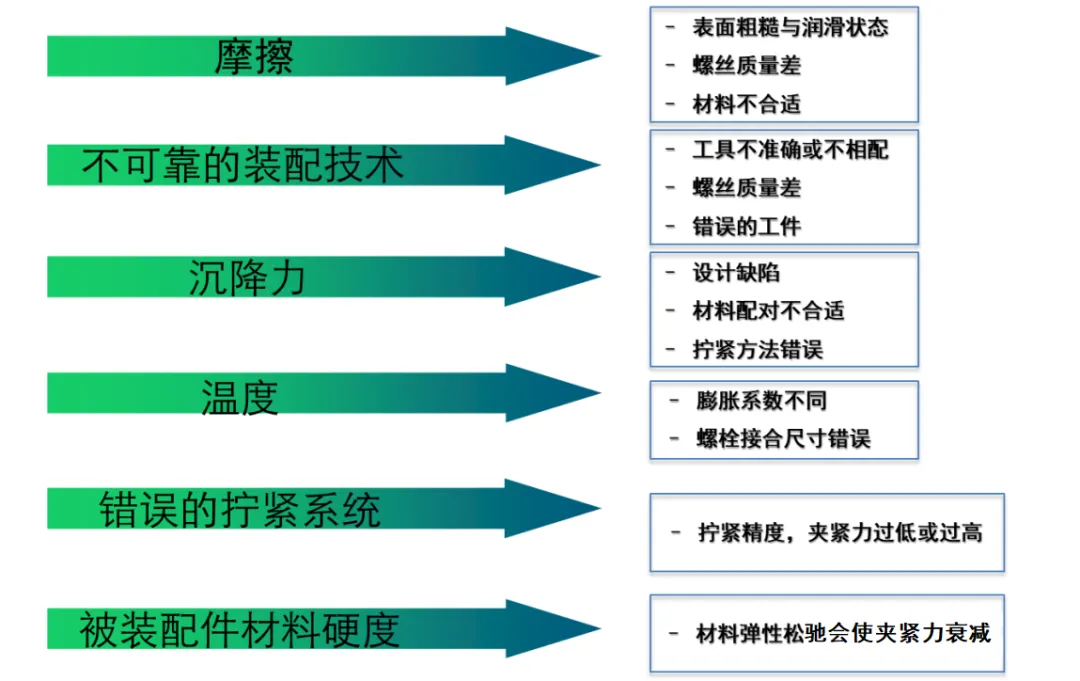

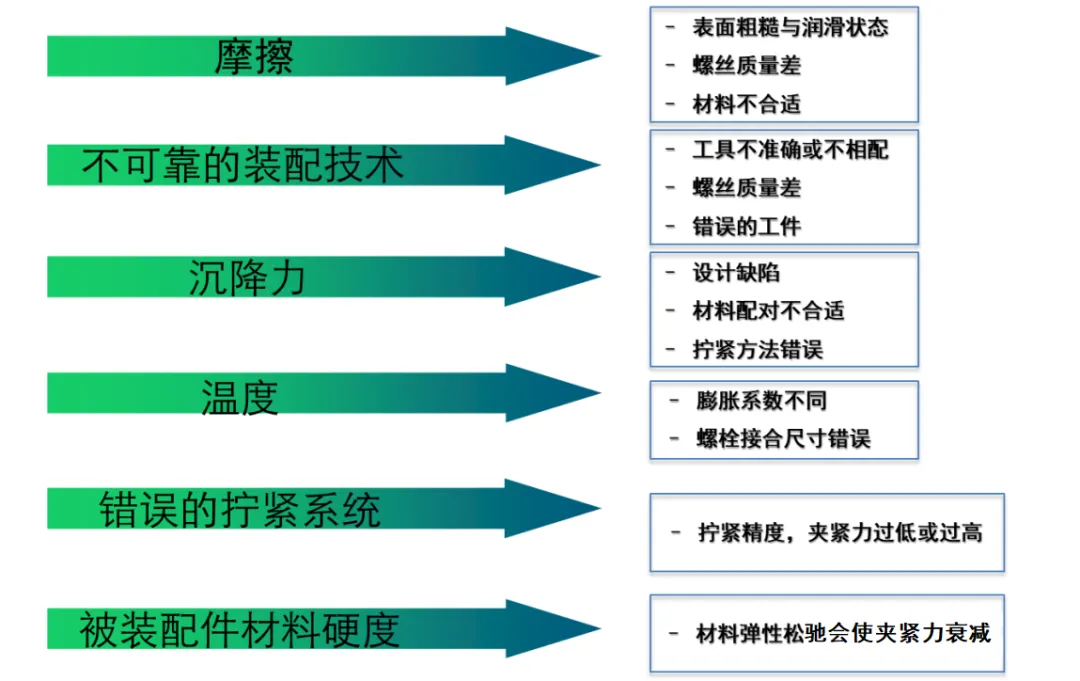

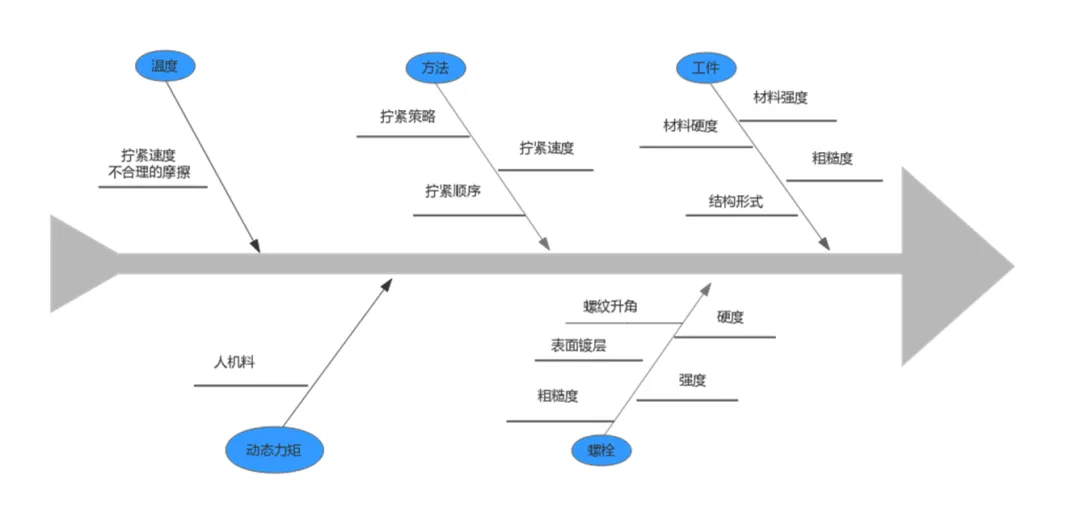

影響夾緊力的因素

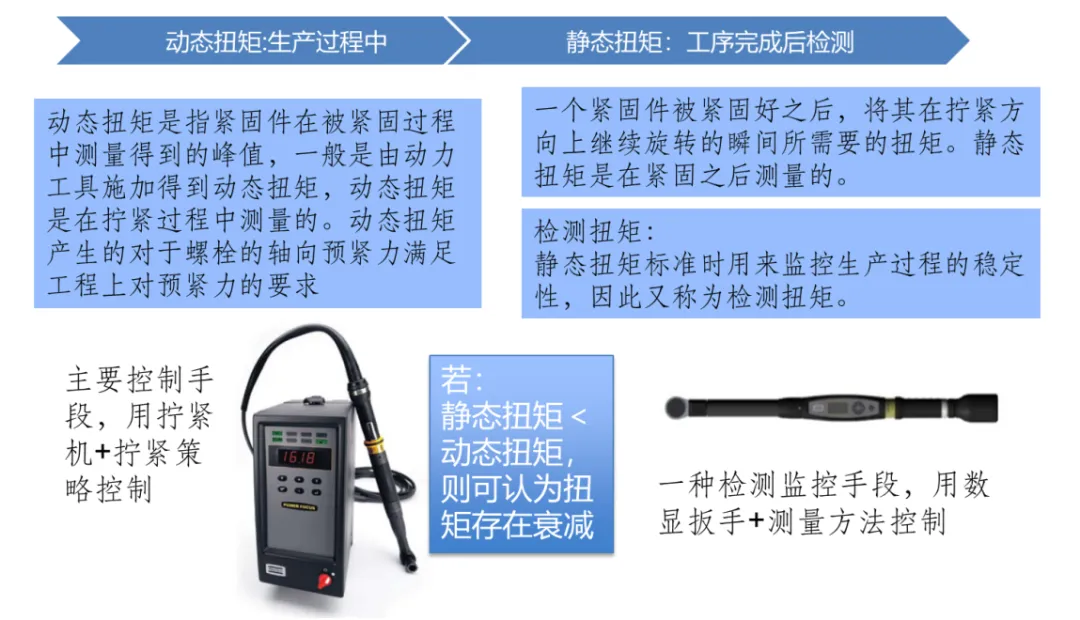

3、動態扭矩及靜態扭矩

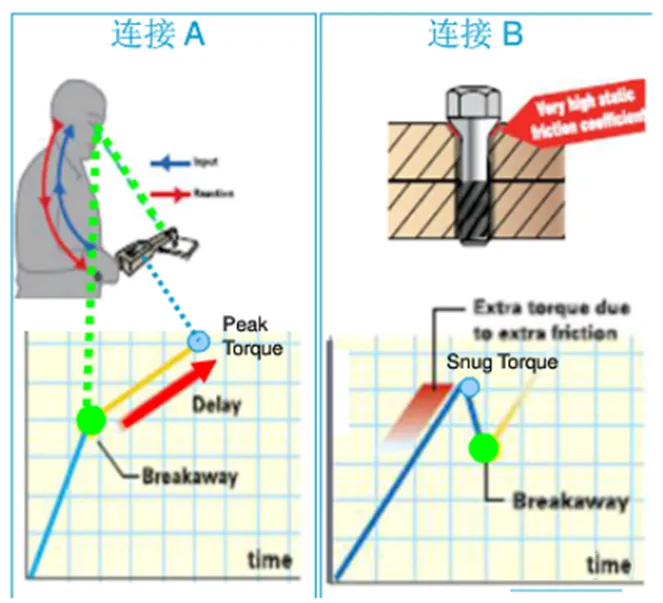

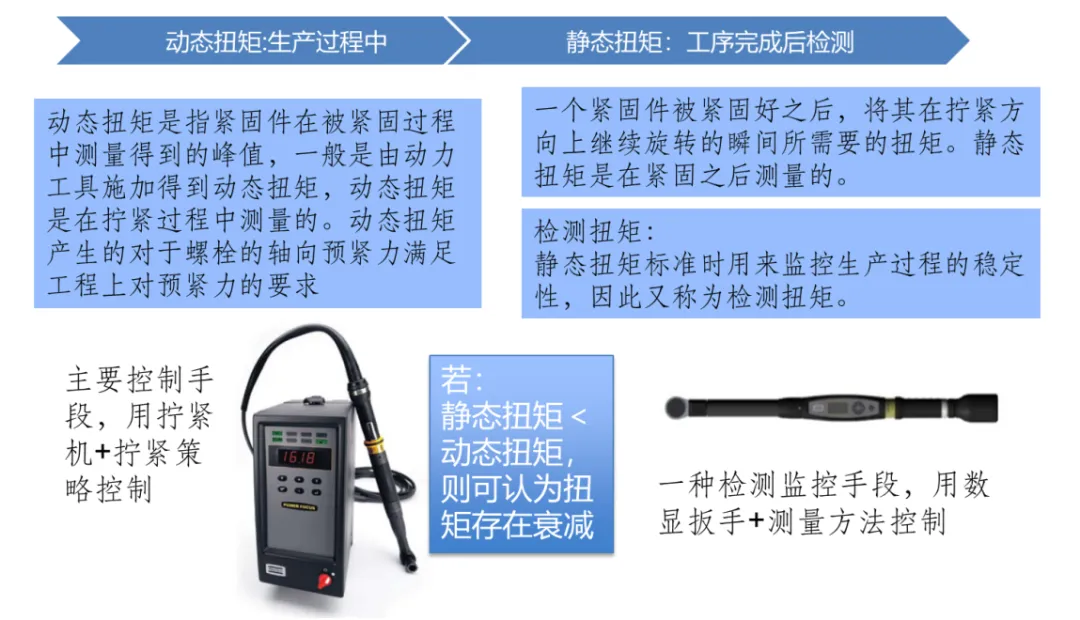

3.1 動態、靜態扭矩的定義

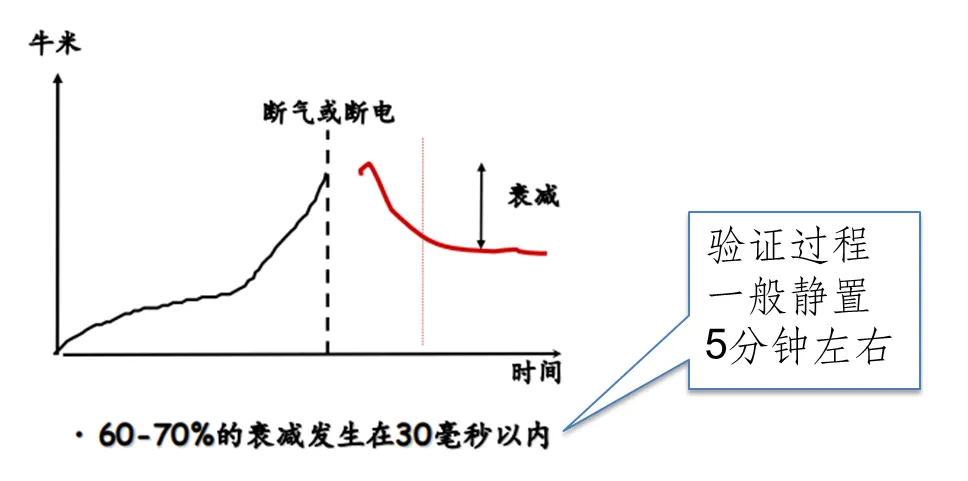

4、扭力衰減

4.1 扭矩衰減的定義

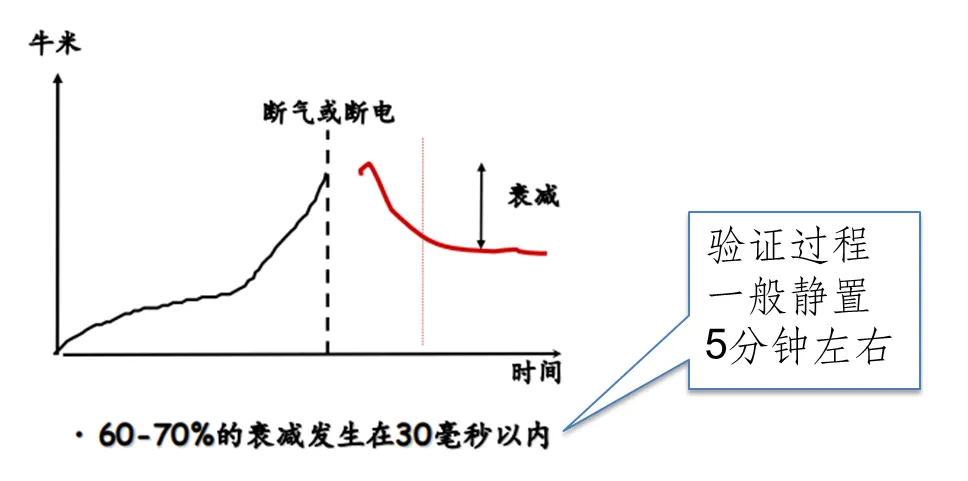

扭矩衰減:擰緊工作完畢后發生在緊固件上的扭矩降低現象即為扭矩衰減,衰減后的扭矩低于目標值但較為穩定,一般在擰緊操作完成后的30ms內會完成60%以上的扭矩衰減。

對于任何連接,隨著時間的推移,都會有一定程度的扭矩衰減,一般發生在以下兩種情況中:

1、粗糙的表面配合時造成的衰減;

2、軟連接中的扭矩衰減。

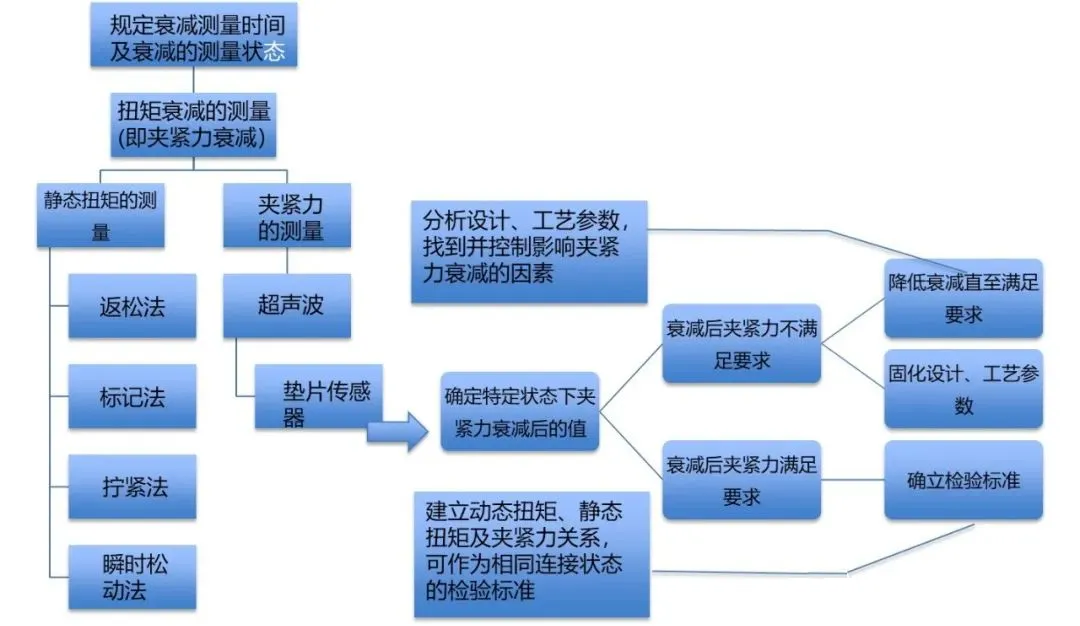

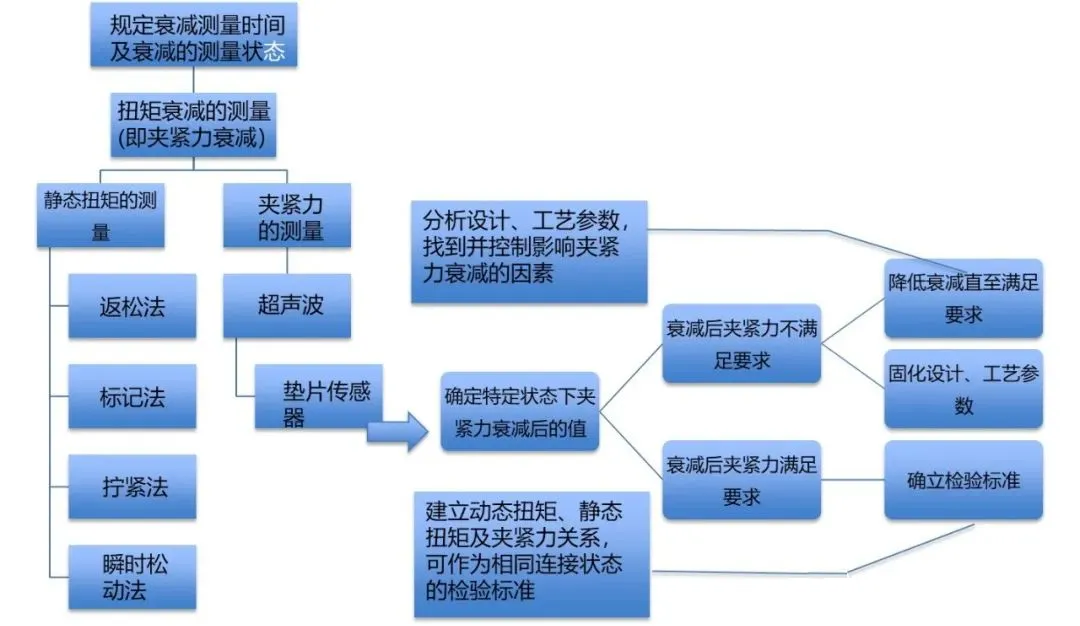

4.2 扭力衰減的測量流程

靜態扭矩會隨著時間的推移而衰減(即夾緊力衰減),被緊固件為非金屬時尤為明顯,而影響靜態扭矩的因素較多,與夾緊力之間的線性關系不明顯,因此不能通過靜態扭矩的值來計算出衰減后的夾緊力,只能通過專業的實驗設備來確定衰減后的夾緊力,從而找到緊固特定產品狀態下夾緊力與靜態扭矩的對應關系,而后靜態扭矩可以用來監控生產過程的穩定性。

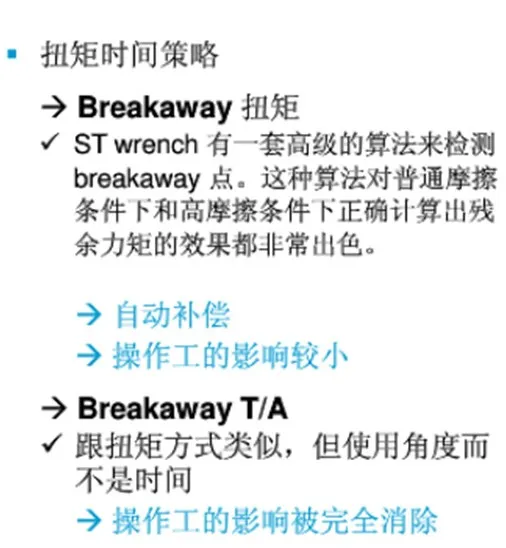

4.3 靜態扭力的測量方法

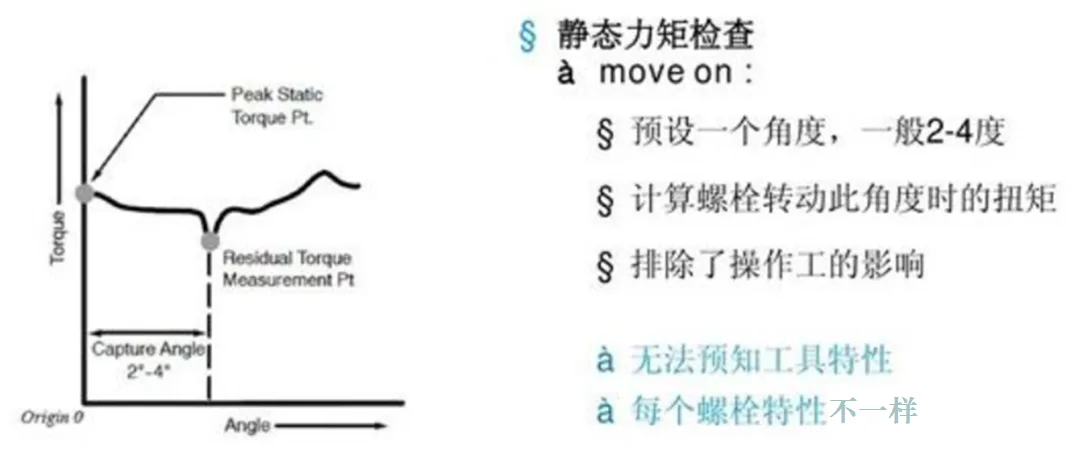

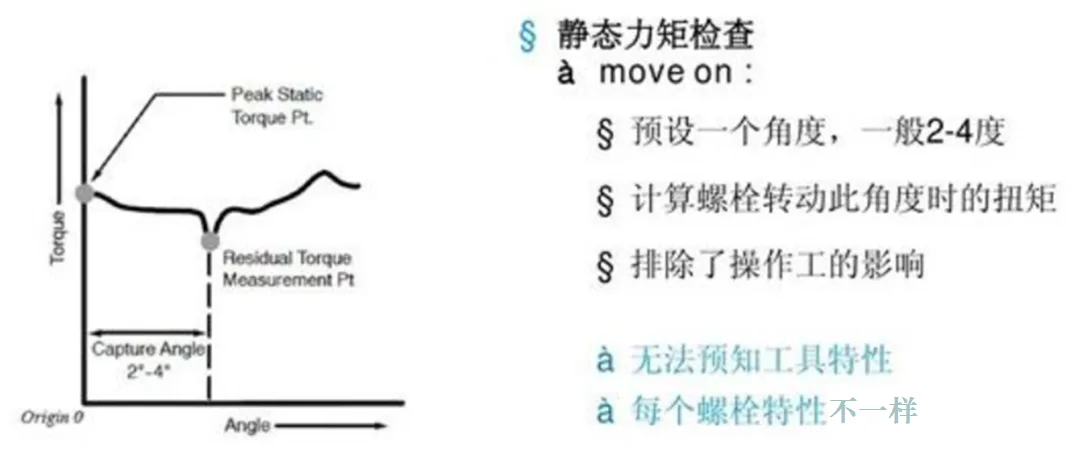

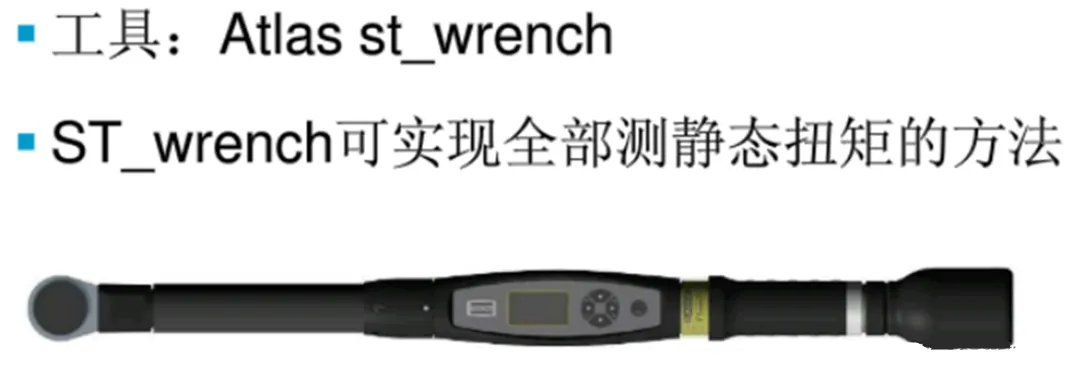

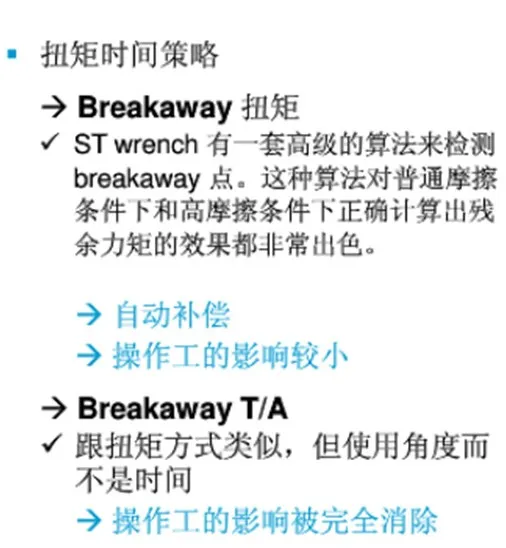

?方法1 咔噠扳手法(只能作為產品復檢手段);?方法2 返松法;?方法3 標記法;?方法4 擰緊法(T);?方法5 move on 法(用小角度(2~4度)反推所需扭矩);?方法6 瞬時松動法(break away)(atlas專利)。

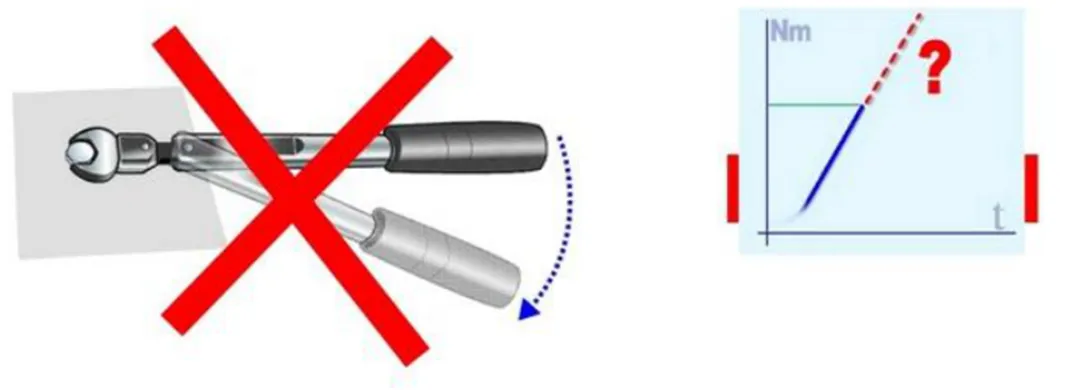

方法1咔噠扳手法(只能作為產品復檢手段)

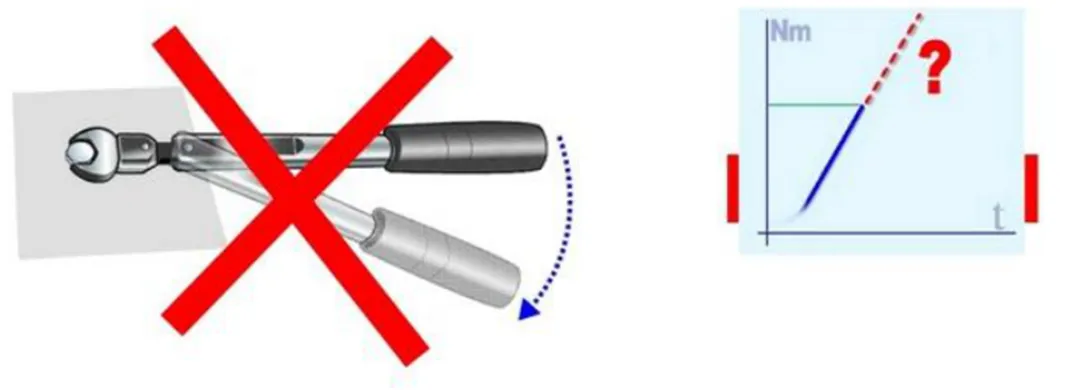

咔噠扳手:只能檢測扭矩過低(通常設為扭矩下限的90%)無法準確檢測靜態扭矩。

因其操作簡單,目前生產過程中運用比較多的方法。

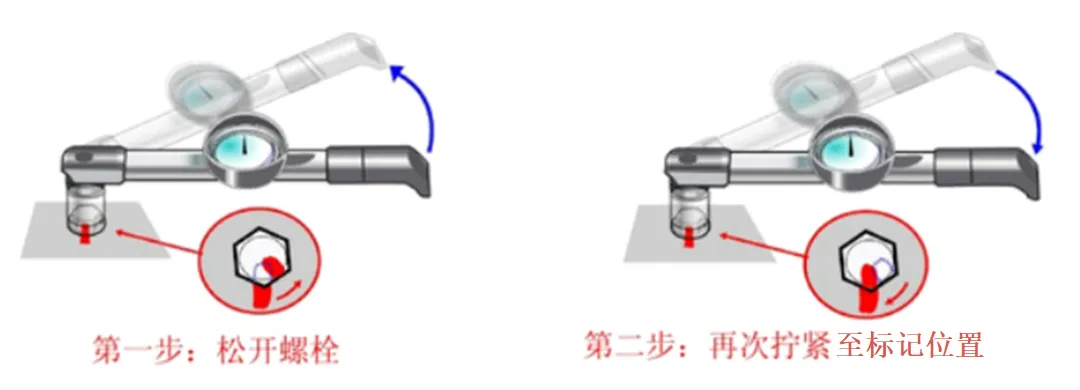

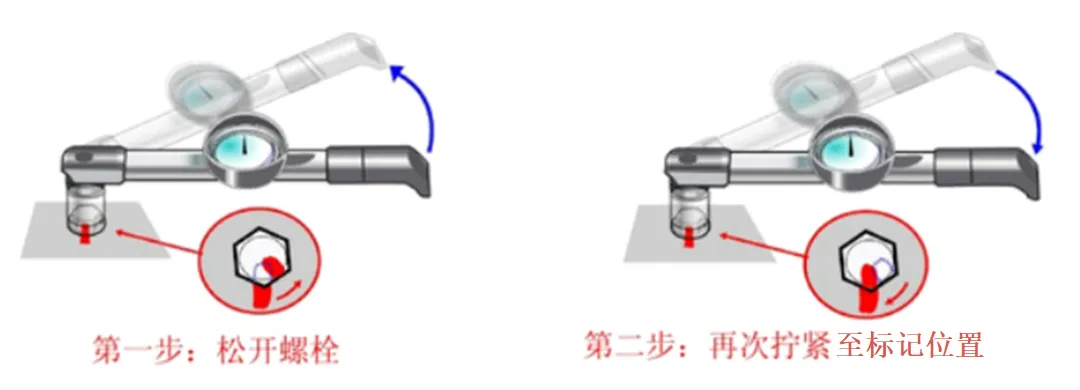

方法3標記法

用于:擰緊完成有一段時間,螺栓上的銹蝕或其他原因而導致靜態扭矩增加(較少在汽車工業上應用)。

方法4擰緊法(T)

方法5 move on 法

方法6 瞬時松動法

方法6 瞬時松動法(Break away)操作步驟

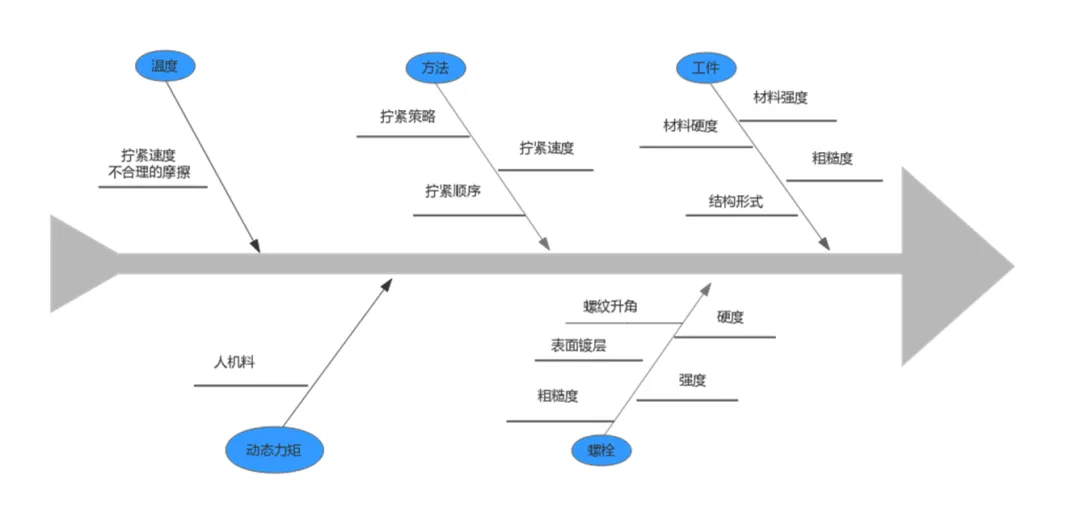

4.4 扭力衰減的影響因素

扭矩衰減的影響因素很多,如扭矩衰減已導致連接失效,不滿足產品要求時,應從設計和工藝角度進行分析、改進。

影響因素舉例說明:

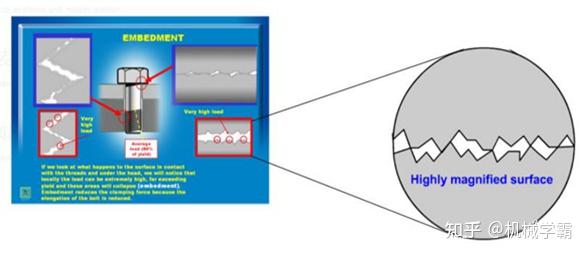

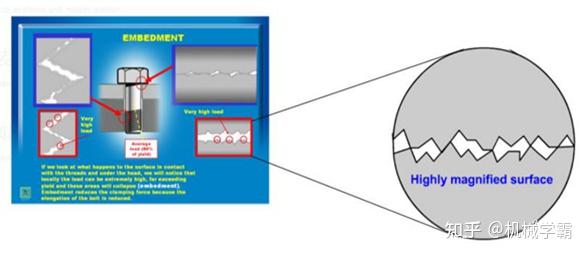

1、被裝配件的表面粗糙度:材料的變形——局部嵌入。

應對策略:盡量避免部件的表面粗糙度過大。

2、彈性連接材料:尤其是塑料或密封件。

應對策略:

降低最終擰緊的速度;

分步擰緊—如分步驟設置目;

標扭矩60%—80%—100%;

使用擰緊(如至目標扭矩80%)+反松+最終擰緊的方法。

3、過快的裝配速度、不合理的裝配動作

應對策略:

1)降低最終擰緊的速度分步擰緊—如分步驟設置目標扭矩60%—80%—100%;

2)使用擰(如至目標扭矩80%)+反松+最終擰緊的方法:

①選用合適的工具;

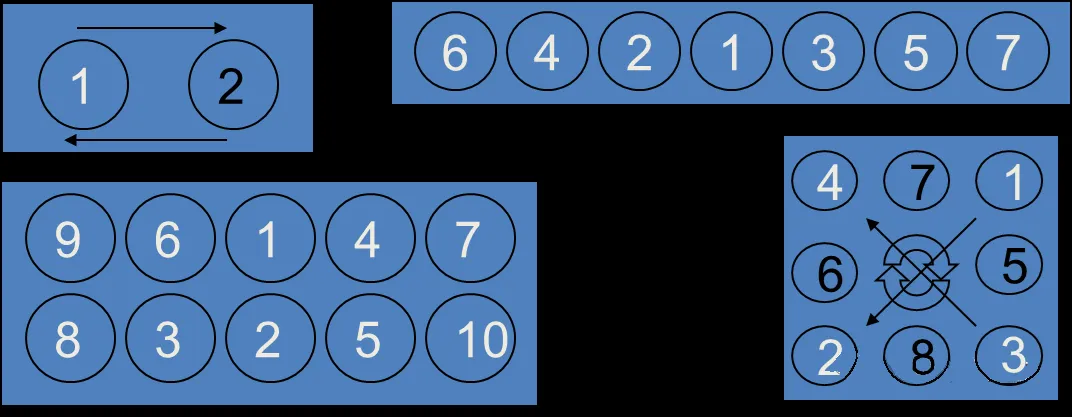

②多軸同步擰緊;

③擰緊的次序。

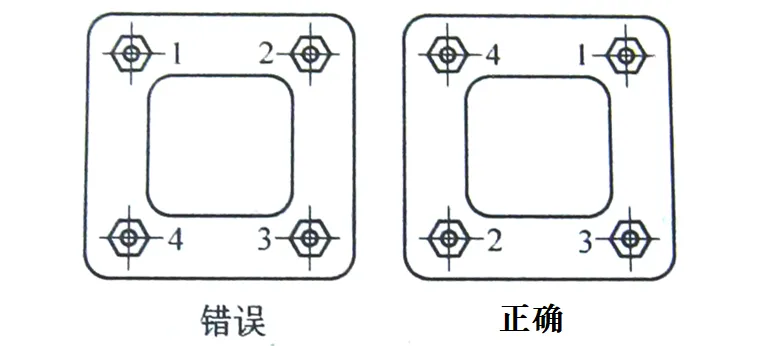

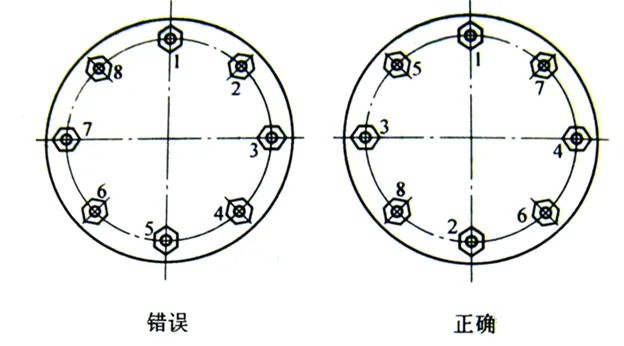

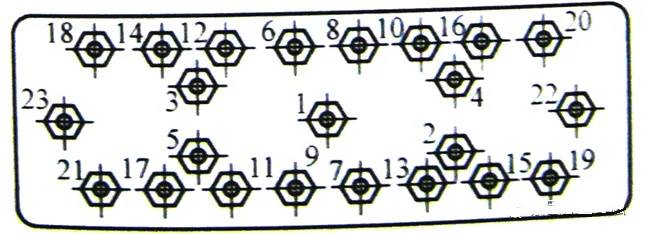

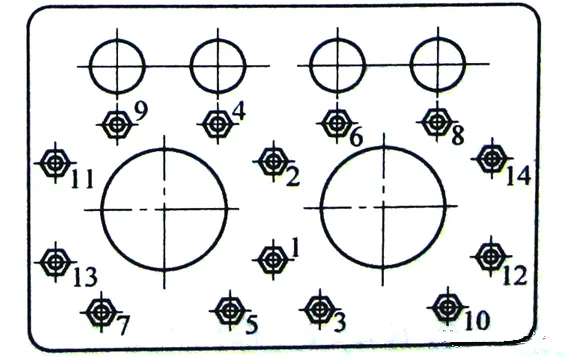

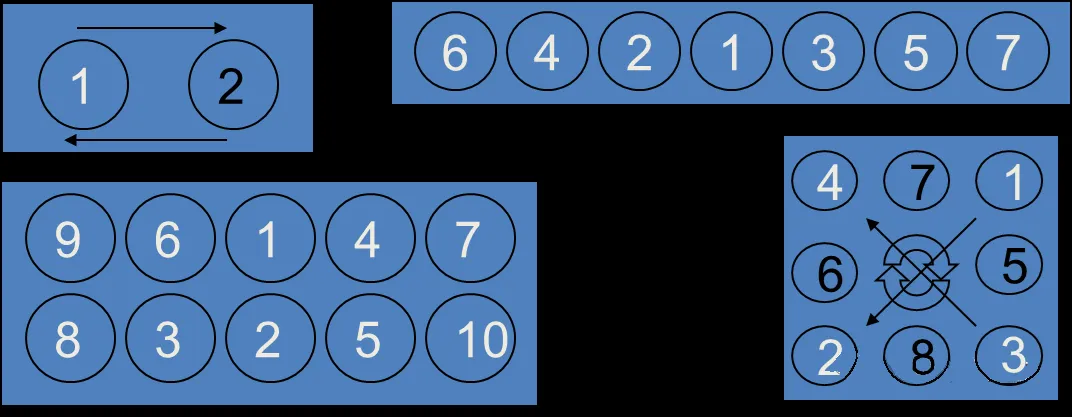

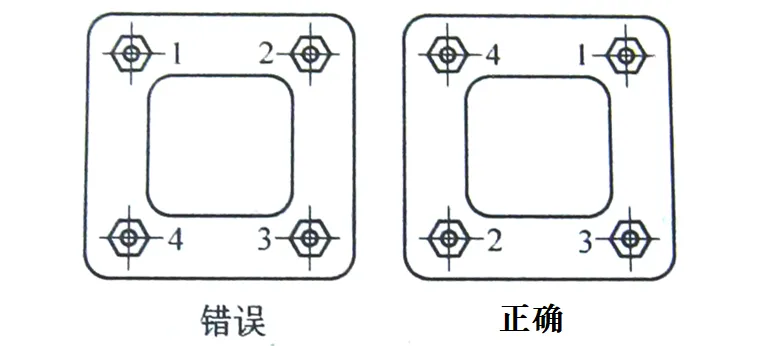

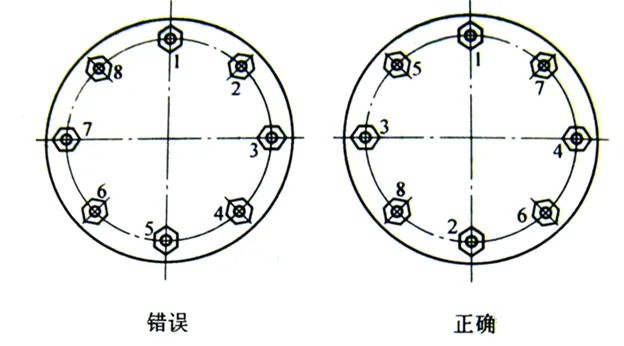

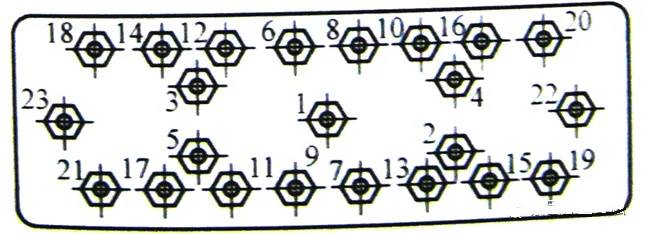

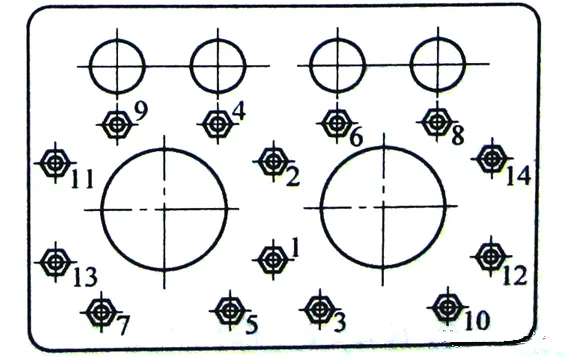

螺紋聯接時緊固力和緊固順序相當重要,如緊固力與緊固順序配合不當,表面看起來螺紋其實都以緊固完成,實質上螺紋在經過震動、沖擊和交變運動后,很快就會松動。所以在成組螺釘、螺母緊固時,一定按正確的緊固順序逐次(一般兩三次)擰緊螺母。一般第一次緊固力為25%,第二次緊固力為50%,第三次緊固力為100%。

下圖為各種聯接件的緊固順序:

長條形零件:從中間開始向兩邊緊固,防止零件變形。

對稱零件:從對角開始緊固,如方形、圓形件。

多孔零件的緊固:從中向四周對稱發散進行。

4、其他:如裝配過程中的溫度(復雜)。

應對策略:

?避免不合理的摩擦;

?避免熱膨脹系數不同/相差過大。

4.5 扭矩衰減的改善措施

影響扭矩衰減的因素很多,針對不同的扭矩衰減形式改善措施也不盡相同,綜合以上內容,從工藝和設計角度去考慮扭矩衰減的常見改善措施歸納如下,當然,改善措施不局限于以下內容。

設計角度

1.表面粗糙度

表面粗糙度越小,材料表面越光滑,在擰緊后扭矩衰減越小。

2.材料硬度

提高材料硬度,材料表面互相之間嵌入越困難,扭矩衰減也越小。

3.彈性材料

塑料或橡膠等,盡量少采用,如必須采用,應制定周全的擰緊策略,以保證衰減后的夾緊力滿足產品要求。

4.螺栓選擇

細牙螺栓相比粗牙螺栓螺距更小,螺紋升角也小,在使用中不容易松動,因此采用細牙螺栓扭矩衰減會較粗牙低。

工藝角度

1.擰緊策略

改變擰緊策略,兩步擰緊或多步擰緊,在擰緊過程中停頓50ms可釋放彈性應變,降低衰減。

2.擰緊速度

當工件被壓緊后,毛刺在較大的夾緊力下變形, “變短”夾緊力下降,殘余扭矩同步下降擰緊速度越快,毛刺的初始變形越小,殘余扭矩下降越多,因此,降低擰緊速度可以降低扭矩衰減。

3.擰緊順序

把單軸擰緊改成幾軸同時擰緊,可降低扭矩衰減;或者采取單軸多步逐漸擰緊到目標扭矩,也可以降低扭矩衰減。

阿里巴巴

阿里巴巴 淘寶

淘寶